En la industria automotriz, cada componente metálico debe cumplir rigurosos estándares de calidad, seguridad y rendimiento. Ya sea una biela, un pistón o una llanta, el mínimo error en su composición química puede derivar en fallas costosas o incluso peligrosas. Aquí es donde entra en juego una poderosa herramienta analítica: la espectrometría de emisión óptica (OES, por sus siglas en inglés).

La OES permite determinar con precisión la composición de metales y aleaciones, lo que la convierte en una técnica esencial para el control de calidad en la producción automotriz. En este artículo, exploraremos cómo funciona la OES, su importancia para la industria automotriz y cómo se complementa con tecnologías como los rayos X industriales para una inspección integral.

¿Qué es la Espectrometría de Emisión Óptica?

La espectrometría de emisión óptica es una técnica analítica que utiliza una chispa o descarga eléctrica para excitar los átomos de un metal. Esta excitación provoca que los átomos emitan luz a longitudes de onda específicas, las cuales son detectadas por un espectrómetro. Cada elemento químico tiene una “firma óptica” única, por lo que la OES permite identificar y cuantificar la presencia de diferentes elementos en una muestra metálica.

Este método es rápido, confiable y capaz de detectar elementos en niveles de partes por millón (ppm), lo que lo hace ideal para ambientes industriales de alta exigencia como el sector automotriz.

Aplicaciones de la OES en la industria automotriz

La OES se utiliza en diversas etapas de la cadena de producción automotriz:

Verificación de materias primas

Antes de iniciar la producción, los fabricantes de autopartes deben asegurarse de que las materias primas —principalmente aceros, aluminios y aleaciones especiales— cumplan con las especificaciones del diseño. Una muestra fuera de norma puede comprometer toda una serie de producción.

Por ejemplo, una aleación de aluminio para componentes estructurales debe tener concentraciones específicas de silicio, magnesio y cobre. Un desvío en cualquiera de estos elementos puede reducir la resistencia mecánica del componente final.

Durante el proceso de fundición y colada continua, los operarios deben controlar constantemente la composición química del metal fundido. La OES, mediante equipos portátiles o fijos, permite realizar mediciones inmediatas para hacer ajustes en tiempo real.

Esto asegura que las piezas moldeadas posteriormente —como bloques de motor o culatas— cumplan con los estándares antes de salir del horno.

En las plantas de ensamblaje modernas, donde se producen miles de piezas al día, es esencial tener trazabilidad de la composición química de cada lote. La OES permite crear registros detallados que pueden asociarse con lotes específicos, asegurando la trazabilidad completa.

Esto resulta clave en situaciones donde una pieza debe ser retirada del mercado (recall), ya que permite identificar rápidamente las unidades potencialmente afectadas.

Ventajas de la OES para la industria automotriz

-

Alta precisión: Detecta elementos traza en niveles de ppm.

-

Rapidez: Resultados en cuestión de segundos.

-

Versatilidad: Análisis de diferentes metales y aleaciones (ferrosos y no ferrosos).

-

Robustez industrial: Equipos diseñados para entornos exigentes.

-

Cumplimiento normativo: Ayuda a cumplir normas internacionales como ASTM, ISO, SAE, entre otras.

Elementos típicamente analizados con OES en piezas automotrices

Complementando la OES con inspección por rayos X industriales

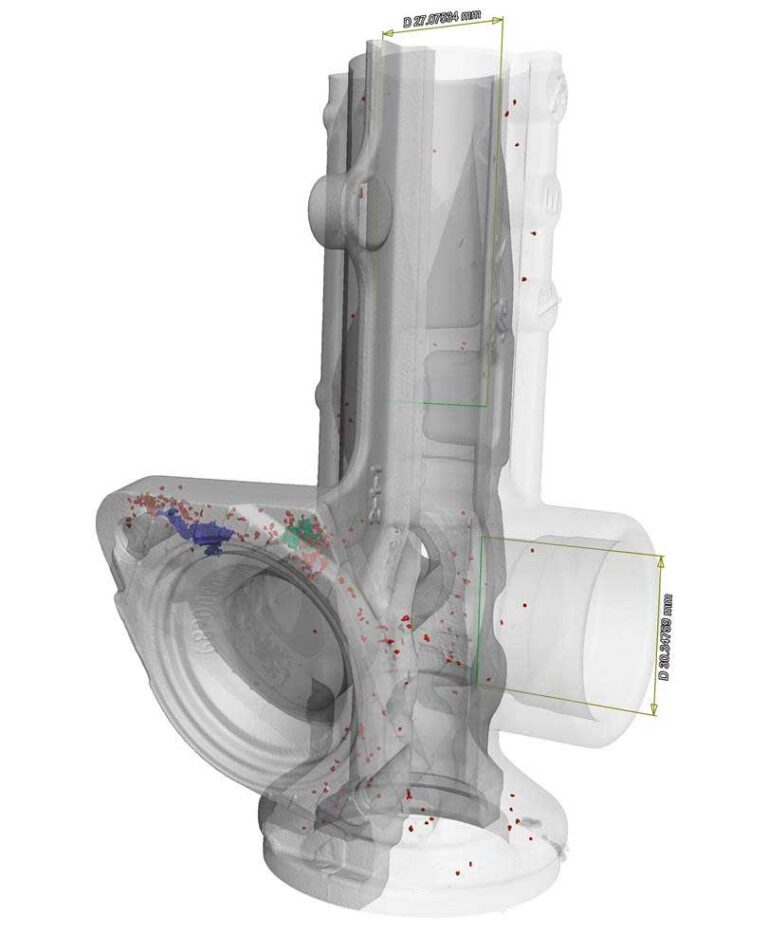

Si bien la OES se encarga de determinar la composición química, no detecta defectos físicos como porosidades, grietas internas o inclusiones. Por ello, muchas empresas del sector automotriz complementan su estrategia de control de calidad con inspección por rayos X industriales.

Los sistemas de rayos X permiten visualizar el interior de las piezas sin dañarlas, identificando defectos que comprometerían la integridad estructural o funcional de componentes críticos.

Por ejemplo:

-

En llantas de aleación: detección de cavidades internas por mal fundido.

-

En pistones o bielas: identificación de grietas microscópicas.

-

En soldaduras: verificación de la calidad de unión y ausencia de inclusiones.

Este enfoque combinado —OES para la composición química y rayos X para la estructura interna— garantiza una validación integral de cada componente automotriz.

Casos de uso reales en la industria

- Caso 1: Fábrica de componentes de suspensión

Una empresa líder en sistemas de suspensión automotriz implementó la OES en la entrada de materias primas y en puntos críticos del proceso de fundición. Esto le permitió reducir en un 40% los rechazos por desvío químico. Al combinarlo con inspección por rayos X, mejoró su índice de defectos internos detectados, aumentando la satisfacción del cliente final.

- Caso 2: Proveedor de OEM para motores

Un proveedor que fabrica bloques de motor de aluminio usó OES para ajustar las proporciones de silicio y cobre en tiempo real. Con la ayuda de rayos X industriales, detectó microfisuras originadas por enfriamiento desigual, mejorando el diseño de los moldes y reduciendo el scrap en un 25%.

¿Qué considerar al implementar OES en tu planta?

-

Capacitación: Aunque es una tecnología robusta, requiere operadores capacitados.

-

Mantenimiento: Limpieza regular de electrodos y calibración periódica.

-

Ubicación: Equipos portátiles ofrecen flexibilidad; los fijos, mayor precisión.

-

Integración con sistemas de calidad: Ideal si se integra con ERP o bases de datos para trazabilidad.

La espectrometría de emisión óptica se ha consolidado como una herramienta indispensable para el control de calidad en la industria automotriz. Su capacidad para detectar con precisión la composición química de metales y aleaciones permite garantizar que cada pieza cumpla con los más altos estándares.

Pero para lograr una inspección realmente completa, es fundamental complementarla con tecnologías no destructivas como los rayos X industriales. Esta combinación asegura no solo que el material esté bien hecho, sino que también esté libre de defectos internos que puedan comprometer la seguridad o el rendimiento del vehículo.

Recent Comments